برای آشنایی با فرآیند تولید استنلس استیل در ابتدا بداینم استنلس استیل چیست؟ استنلس استیل (فولاد ضد زنگ) نوعی فولاد آلیاژی است که به دلیل ترکیب خاصی از عناصر، دارای خواص منحصر به فردی است. این آلیاژ به دلیل وجود حداقل ۱۰.۵ درصد کروم، در برابر خوردگی مقاوم است و لایهای محافظتی بر روی سطح آن تشکیل میشود که از زنگ زدگی جلوگیری میکند. فرآیند تولید استنلس استیل شامل مراحل متعددی است که به دقت انجام میشود تا کیفیت نهایی محصول تضمین شود.

مراحل تولید استنلس استیل

استیل چگونه ساخته می شود؟ برای پاسخ به این پرسش مراحل زیر را بخوانید:

- ذوب و نورد استیل

فرآیند تولید استیل با ذوب کردن مواد خام در کوره الکتریکی آغاز میشود. این مرحله معمولاً به مدت ۸ تا ۱۲ ساعت در دمای بسیار بالا (بیش از ۱۵۰۰ درجه سانتیگراد) انجام میشود. در این مرحله، عناصر آلیاژی مانند نیکل، کروم، مولیبدن و دیگر عناصر به مخلوط اضافه میشوند. کروم به عنوان عنصر اصلی، لایهای محافظتی ایجاد میکند که از زنگ زدگی جلوگیری میکند. پس از ذوب، فولاد مذاب به شکل نیمه آماده قالبریزی میشود که این شکلدهی اولیه، اساس مراحل بعدی تولید است. - تشکیل

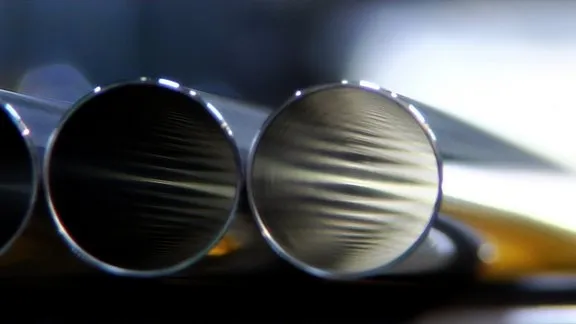

در مرحله تشکیل، فولاد نیمه آماده با استفاده از نورد گرم و رولهای بزرگ فرمدهی میشود. این کار به تولید ورق، نوار، و سیم کمک میکند. با استفاده از نورد گرم، اسلبها به ورق، نوار و ورق رول تبدیل میشوند. میلهها در اشکالی مانند دایره، مربع و شش ضلعی در دسترس هستند. این مرحله به شدت بر کیفیت و خواص مکانیکی نهایی محصول تأثیر میگذارد و از آنجا که استینلس استیل در صنایع مختلفی مانند ساختمانسازی، صنایع غذایی و دارویی استفاده میشود، دقت در این مرحله بسیار مهم است. - عملیات حرارتی

پس از مرحله فرمدهی، استنلس استیل باید از عملیات حرارتی عبور کند. این فرآیند نه تنها تنشهای داخلی را کاهش میدهد، بلکه باعث افزایش خواص مکانیکی و مقاومت در برابر خوردگی میشود. در این مرحله، دما به حدود ۱۰۵۰ تا ۱۱۵۰ درجه سانتیگراد میرسد و سپس به آرامی خنک میشود. این حرارتدهی کنترلشده به بهبود ساختار کریستالی فلز کمک میکند و از ایجاد عیوب در محصول نهایی جلوگیری میکند. - برش دادن

پس از عملیات حرارتی، قطعات باید به اندازه و شکل نهایی برش داده شوند. این برشها معمولاً با استفاده از روشهای مکانیکی مانند گیوتین و برش دایرهای انجام میشود. دقت در این مرحله برای اطمینان از کیفیت نهایی محصول بسیار مهم است. برشهای دقیق نه تنها به زیبایی ظاهری کمک میکند، بلکه عملکرد قطعات را نیز بهبود میبخشد. - مرحله پایانی

ایجاد سطوح نهایی یکی از مهمترین مراحل تولید ورق استیل است. این مرحله شامل پاکسازی و پرداخت سطح است که برای استفاده بهداشتی و زیبایی محصول بسیار حیاتی است. فرآیندهای نورد گرم و سرد به ایجاد سطحی صاف و صیقلی کمک میکند که مقاومت در برابر خوردگی را افزایش میدهد. پرداخت نهایی میتواند شامل استفاده از روشهای شیمیایی یا مکانیکی باشد که به افزایش کیفیت و دوام محصول کمک میکند.

ویژگیهای مغناطیسی استنلس استیل

ویژگی مغناطیسی استنلس استیل به ترکیب آن بستگی دارد. فولادهای فریتی و مارتنزیتی دارای خاصیت مغناطیسی هستند، در حالی که استنلس استیل آستنیتی غیر مغناطیسی است. این ویژگیها میتوانند در کاربردهای مختلف صنعتی مهم باشند، به ویژه در شرایطی که خاصیت مغناطیسی یک عامل تعیینکننده است.

چگونگی جلوگیری از زنگ زدن استنلس استیل

وجود عنصر کروم در ترکیب استنلس استیل، لایهای عایق بر روی سطح ایجاد میکند که از زنگ زدگی جلوگیری میکند. این خاصیت به عنوان خود ترمیمی (Self Healing) شناخته میشود و به شدت به ترکیب و میزان عناصر موجود در آلیاژ بستگی دارد. اگر میزان عنصر کروم کمتر از ۱۰.۵% باشد، آلیاژ مستعد زنگ زدگی میشود.

چالشهای تولید استنلس استیل

تولید استنلس استیل با چالشهای متعددی همراه است که میتواند بر کیفیت و هزینه تولید تأثیر بگذارد. به عنوان مثال، تامین مواد اولیه با کیفیت، کنترل کیفیت در هر مرحله، و هزینههای انرژی از جمله چالشهای کلیدی هستند. همچنین، آلودگی و ناخالصیها میتوانند خواص استنلس استیل را تحت تأثیر قرار دهند. رقابت شدید در بازار جهانی و نیاز به نوآوری و بهروز رسانی تکنیکهای تولید نیز از دیگر چالشها هستند. تولیدکنندگان باید به دنبال راهحلهای پایدار و بهینهسازی تامین ورق استیل در ایران و فرآیندهای خود باشند تا در این صنعت موفق بمانند.

تأثیر فناوریهای جدید بر کیفیت استنلس استیل

فناوریهای جدید در صنعت تولید استنلس استیل به طرز چشمگیری بر کیفیت و عملکرد این آلیاژ تأثیر گذاشتهاند. بهبود فرآیندهای ذوب و ریختهگری، کاربرد تکنیکهای نورد پیشرفته، و عملیات حرارتی بهینهشده از جمله پیشرفتهایی هستند که به افزایش کیفیت نهایی محصول کمک میکنند. همچنین، فناوریهای جدید در پرداخت سطح و سیستمهای کنترل کیفیت به تولیدکنندگان این امکان را میدهند که کیفیت استنلس استیل را در هر مرحله از تولید کنترل کنند. این پیشرفتها به تولید استنلس استیل با خواص بهبود یافته، مانند مقاومت بالاتر در برابر خوردگی و استحکام بیشتر منجر میشود.

نتیجهگیری

فرآیند تولید استنلس استیل به دقت و نظارت بالایی نیاز دارد. هر مرحله از ذوب مواد اولیه تا پرداخت نهایی، تأثیر مستقیمی بر کیفیت محصول دارد. با توجه به چالشهای موجود و تأثیر فناوریهای جدید، تولیدکنندگان باید به دنبال بهبود مستمر فرآیندهای خود باشند تا از کیفیت بالای استنلس استیل اطمینان حاصل کنند و در بازار رقابتی موفق باشند.